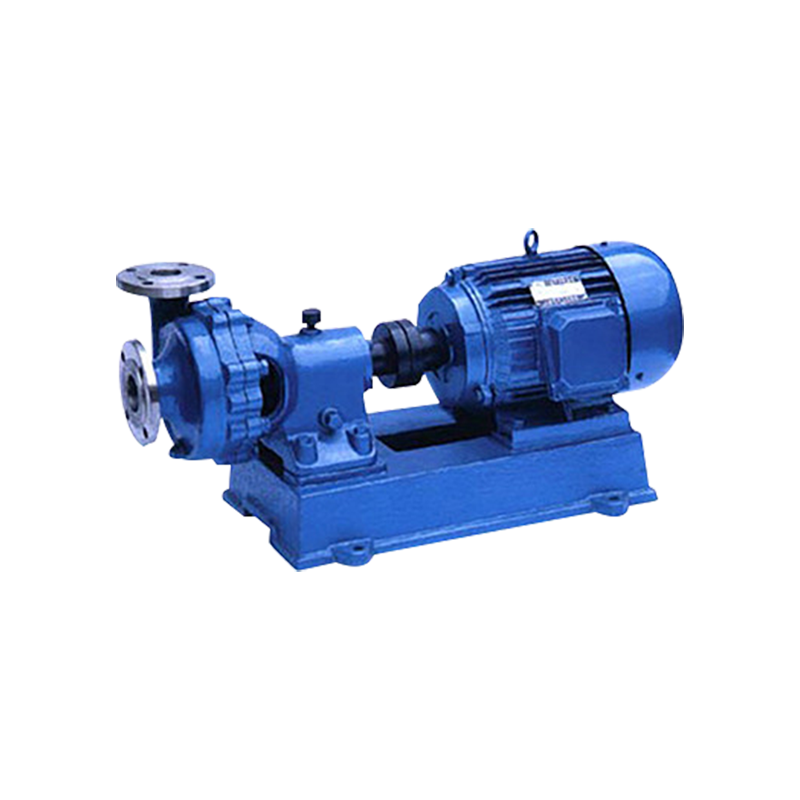

Kjemiske pumper er kritiske komponenter i industrielle prosesser, ansvarlige for sikker og effektiv overføring av væsker, ofte under krevende forhold. I motsetning til standard vannpumper, håndterer kjemiske pumper etsende, slipende og flyktige væsker, noe som gjør vedlikeholdet både viktig og utfordrende. Kjemiske pumper med høy ytelse-brukt i bransjer som kjemisk produksjon, legemidler, avløpsbehandling og petrokjemikalier-krever et godt strukturert vedlikeholdsprogram for å sikre pålitelighet, effektivitet og sikkerhet.

Denne artikkelen undersøker essensiell vedlikeholdspraksis for kjemiske pumper med høy ytelse, og understreker rutinemessig inspeksjon, forebyggende tiltak og riktige driftsteknikker for å forlenge levetiden og minimere driftsstans.

1. Forstå viktigheten av vedlikehold

Kjemiske pumper fungerer ofte under tøffe forhold, inkludert høye temperaturer, trykk og eksponering for etsende eller slipende væsker. Uten riktig vedlikehold:

- Effektiviteten avtar på grunn av slitasje på løpehjul og seler.

- Nedetid øker , fører til kostbare produksjonsavbrudd.

- Sikkerhetsrisiko eskalerer , spesielt når du håndterer farlige kjemikalier.

- Driftskostnadene øker , ettersom dårlig vedlikeholdte pumper bruker mer energi og krever hyppige erstatninger.

En omfattende vedlikeholdsstrategi beskytter ikke bare pumpen, men sikrer også jevn ytelse og sikkerhetsoverholdelse.

2. Opprett en rutinemessig inspeksjonsplan

Regelmessige inspeksjoner er ryggraden i vedlikehold av kjemisk pumpe. Viktige inspeksjonstrinn inkluderer:

- Visuell inspeksjon : Kontroller for lekkasjer, korrosjon eller uvanlig slitasje på pumpehus, beslag og tilkoblinger.

- Justeringskontroll : Feiljusterte pumpeaksler eller koblinger kan forårsake vibrasjoner, støy og for tidlig lagerfeil.

- Tetningsundersøkelse : Mekaniske tetninger, pakninger og O-ringer skal inspiseres for lekkasjer eller sprekker.

- Impeller -tilstand : Se etter erosjon, pitting eller blokkering som kan redusere strømningseffektiviteten.

- Smøringsnivåer : Lagre og girkomponenter skal smøres riktig i henhold til produsentens spesifikasjoner.

Å dokumentere disse inspeksjonene i en vedlikeholdslogg lar operatører identifisere trender og adressere potensielle problemer før de eskalerer.

3. Prioriter forebyggende vedlikehold

Forebyggende vedlikehold reduserer sannsynligheten for uventede feil og forlenger pumpens levetid. Viktige praksiser inkluderer:

- Smøring : Lagre, gir og andre bevegelige komponenter må smøres regelmessig. Bruk smøremiddelet som er anbefalt av produsenten for å unngå kjemisk inkompatibilitet.

- Tetningsutskiftning : Mekaniske tetninger bør erstattes med jevne mellomrom, selv om de virker funksjonelle, for å forhindre lekkasjer av farlige væsker.

- Bærer sjekker : Inspiser og bytt lagre som viser tegn på slitasje eller overoppheting.

- Rengjøringsrengjøring : Fjern akkumulert rusk og skala for å opprettholde strømningseffektiviteten.

- Koblingsinspeksjon : Forsikre deg om at koblinger ikke er slitt eller feiljustert, noe som kan forårsake vibrasjoner og energitap.

Implementering av forebyggende tiltak hjelper til med å opprettholde driftseffektivitet og reduserer hyppigheten av kostbare reparasjoner.

4. Overvåk driftsforholdene

Driftsforhold har en direkte innvirkning på pumpeytelsen og levetiden. Kritiske faktorer å overvåke inkluderer:

- Strømningshastighet og trykk : Avvik fra designspesifikasjoner kan indikere blokkeringer, løpehjulskader eller andre problemer.

- Temperatur : Overdreven temperaturer kan skade tetninger, lagre og pumpeforingsrør.

- Vibrasjonsnivåer : Uvanlige vibrasjoner kan signalisere feiljustering, ubalanse eller slitte komponenter.

- Støynivå : Uvanlig støy indikerer ofte kavitasjon, luftlommer eller mekaniske problemer.

Avanserte kjemiske pumper kan omfatte sensorer for overvåking av flyt, trykk og temperatur i sanntid, noe som tillater proaktive vedlikeholdsinngrep.

5. Riktig håndtering av kjemiske væsker

Kjemiske pumper blir ofte utsatt for aggressive væsker som kan akselerere slitasje. Riktig håndteringspraksis hjelper til med å bevare pumpeintegritet:

- Materialkompatibilitet : Forsikre deg om at pumpekomponenter (f.eks. Høps, seler, foringsrør) er kompatible med at kjemikaliene blir pumpet. Vanlige materialer inkluderer rustfritt stål, PTFE, Hastelloy og andre korrosjonsbestandige legeringer.

- Unngå tørr løping : Pumper skal aldri gå tørt, da dette kan skade tetninger, lagre og løpehjul.

- Riktig oppstarts- og nedleggelsesprosedyrer : Følg produsentens anbefalte prosedyrer for å forhindre hydraulisk sjokk og plutselige temperaturpigger.

- Filtrering : Å installere silere eller filtre forhindrer slipende partikler i å komme inn i pumpen, noe som reduserer impeller erosjon og slitasje.

Ved å håndtere den kjemiske væsken riktig, kan operatørene utvide pumpens levetid betydelig og redusere vedlikeholdskostnadene.

6. Implementere rengjørings- og spylingspraksis

Rest- og skalaoppbygging inne i pumpen kan svekke ytelsen og øke slitasje:

- Periodisk spyling : Bruk kompatible løsningsmidler eller vann for å skylle restkjemikalier fra pumpen.

- Rengjøring av interne komponenter : Hoved, foringsrør og rørlegging skal rengjøres for å forhindre tilstopping og erosjon.

- Forhindre korrosjon : Forsikre deg om at pumpen etter blysting er tørket og beskyttet for å unngå rust eller korrosjon.

Rutinemessig rengjøring opprettholder ikke bare effektivitet, men sikrer også samsvar med kjemisk sikkerhet.

7. Registrering og vedlikeholdslogger

Å opprettholde detaljerte logger over vedlikeholdsaktiviteter, inspeksjoner og reparasjoner gir flere fordeler:

- Trendanalyse : Å identifisere tilbakevendende problemer hjelper med å forutsi feil og planlegge proaktive intervensjoner.

- Etterlevelse : Dokumentasjon støtter forskriftsoverholdelse i bransjer som håndterer farlige kjemikalier.

- Kapitalforvaltning : Logger hjelper deg med å spore pumpelivssykluser, noe som gjør det lettere å planlegge utskiftninger eller oppgraderinger.

Digitale vedlikeholdssystemer og CMMS (datastyrte vedlikeholdsstyringssystemer) kan effektivisere denne prosessen ytterligere.

8. Feilsøking av vanlige problemer

Selv med rutinemessig vedlikehold kan kjemiske pumper oppleve problemer. Å forstå vanlige spørsmål og korrigerende handlinger er kritisk:

- Lekkasje : Ofte forårsaket av slitte tetninger eller pakninger. Bytt ut feil komponenter og sikre riktig justering.

- Kavitasjon : Oppstår når dampboblene dannes og kollapser inne i pumpen. Reduser sugeløft, øk NPSH (netto positiv sugehode) eller lavere væsketemperatur.

- Overdreven vibrasjon : Kontroller justering, balansehjul og inspiser lagre.

- Redusert strømning : Kan være et resultat av tilstopping, slitte løpehjul eller luft i systemet. Fjern blokkeringer, erstatt skadede deler og renseluft.

- Overoppheting : Kan skyldes tørr løping, høye viskositetsvæsker eller bæresvikt. Overvåk driftsforhold og oppretthold riktig smøring.

Rettidig feilsøking forhindrer mindre problemer i å bli til store feil.

9. Personalopplæring og standard driftsprosedyrer

Selv den beste vedlikeholdsplanen kan mislykkes uten dyktig personell:

- Operatøropplæring : Forsikre deg om at personalet forstår riktig pumpeoperasjon, oppstart/avslutningsprosedyrer og nødresponser.

- Vedlikeholdssops : Utvikle og håndheve standard driftsprosedyrer for inspeksjon, rengjøring, smøring og delutskiftning.

- Sikkerhetsprotokoller : Kjemiske pumper håndterer ofte farlige væsker; Riktig PPE, sølinneslutning og sikkerhetstiltak er kritiske.

Trening og SOP -er forbedrer vedlikeholdskonsistens og reduserer menneskelig feil.

10. Invester i reservedeler og oppgraderinger av høy kvalitet

Å bruke komponenter av høy kvalitet er viktig for vedlikeholdseffektivitet:

- OEM -deler : Foretrekker produsent av originalutstyr for tetninger, lagre og løpehjul for å sikre kompatibilitet.

- Oppgraderte materialer : Tenk på korrosjonsbestandige legeringer eller forbedrede belegg for å forlenge komponentens levetid.

- Moderne sensorer : Installere strømnings-, trykk- og temperatursensorer muliggjør prediktivt vedlikehold og reduserer uventet driftsstans.

Investering i kvalitetsdeler og teknologi reduserer langsiktige vedlikeholdskostnader.

Konklusjon

Kjemiske pumper med høy ytelse er kritiske eiendeler i industriell virksomhet, og deres pålitelighet avhenger sterkt av riktig vedlikehold. Viktige praksiser inkluderer regelmessige inspeksjoner, forebyggende vedlikehold, overvåking av driftsforhold, riktig kjemisk håndtering, rengjøring og detaljert journalføring.

Å forstå vanlige problemer, gi opplæring i personalet og bruke kvalitetsreservedeler ytterligere sikre optimal ytelse og lang levetid. Ved å implementere en omfattende vedlikeholdsstrategi, kan bransjer oppnå jevn effektivitet, redusere driftskostnadene og opprettholde et trygt arbeidsmiljø mens vi maksimerer levetiden til kjemiske pumper.

En godt vedlikeholdt kjemisk pumpe beskytter ikke bare produksjonskontinuitet, men beskytter også personell og miljøet mot risikoen forbundet med farlige kjemikalier. Investering i riktig vedlikehold er derfor både et praktisk og strategisk valg for enhver industriell drift.